Abstrak

Sensor suhu memainkan peran penting dalam elektronik modern, yang digunakan dalam berbagai macam aplikasi. Meskipun demikian, metode manufaktur tradisional untuk perangkat ini menghabiskan banyak energi dan bahan, dan penggunaannya yang meluas sering kali menghasilkan limbah elektronik dalam jumlah besar, yang menimbulkan masalah lingkungan yang signifikan. Dalam penelitian ini, sensor suhu termokopel cetak yang dapat didaur ulang dikembangkan yang menekankan pada efisiensi biaya dan tanggung jawab ekologis. Sensor tersebut memanfaatkan bahan pengisi yang tersedia secara luas (misalnya, serpihan nikel dan bubuk karbon hitam), yang membuka jalan bagi produksi yang dapat ditingkatkan. Dengan memasukkan polimer yang dapat dilarutkan kembali sebagai pengikat, sensor yang sudah tidak dapat digunakan lagi dapat dengan mudah dibongkar, sehingga tidak perlu lagi penanganan yang keras atau bahan kimia berbahaya. Penggunaan serpihan nikel feromagnetik meningkatkan pemisahan komponen pengisi yang berbeda secara langsung, sehingga memperlancar alur kerja daur ulang. Yang terpenting, kondisi daur ulang yang lembut menjaga bahan pengisi yang berfungsi, mencegah degradasi atau oksidasi, dan dengan demikian memungkinkan sensor yang diproses ulang untuk mempertahankan kinerja aslinya. Selain itu, sensor tersebut memiliki fleksibilitas mekanis yang tinggi, sehingga cocok untuk integrasi yang mulus ke dalam berbagai skenario praktis. Semua inovasi ini tidak hanya mengurangi biaya ekonomi tetapi juga selaras dengan tujuan pembangunan berkelanjutan, menunjukkan jalur yang menjanjikan bagi masa depan teknologi penginderaan suhu.

1 Pendahuluan

Sensor suhu merupakan komponen penting dalam kehidupan sehari-hari dan produksi industri, dengan aplikasi yang luas dalam mesin industri, peralatan rumah tangga, sistem pemantauan lingkungan, dan perangkat medis. Sensor suhu tidak hanya menjadi dasar pengoperasian peralatan dan kontrol proses, tetapi juga memainkan peran penting dalam perlindungan lingkungan dan pemantauan keselamatan. [ 1 – 5 ] Namun, sensor suhu tradisional menghadapi beberapa tantangan, seperti ukurannya yang besar dan kaku. [ 6 ] Yang lebih penting, proses pembuatannya sering kali bergantung pada teknik yang boros energi dan mahal, seperti pemesinan presisi dan proses perakitan. Metode produksi ini tidak hanya meningkatkan biaya produksi secara signifikan, tetapi juga menyebabkan konsumsi sumber daya dan energi yang besar, yang memperburuk tekanan lingkungan. Seiring dengan semakin pentingnya konsep pembangunan berkelanjutan, keterbatasan sensor suhu tradisional menjadi lebih jelas, sehingga menciptakan kebutuhan mendesak akan bahan dan proses inovatif yang dapat mengatasi masalah ini dan memenuhi permintaan yang terus meningkat akan teknologi yang ramah lingkungan dan fleksibel dalam industri modern dan kehidupan sehari-hari. [ 7 – 11 ]

Sensor suhu fleksibel yang dicetak telah menarik perhatian signifikan atas kemampuannya untuk mengatasi keterbatasan sensor suhu tradisional melalui proses manufaktur yang sederhana dan mudah beradaptasi. [ 12 – 16 ] Dengan memanfaatkan teknik pencetakan seperti pencetakan inkjet dan pencetakan layar, dikombinasikan dengan pemrosesan rol-ke-rol, [ 17 – 19 ] sensor ini dapat diproduksi dengan cepat dan hemat biaya pada berbagai substrat, termasuk plastik, [ 20 , 21 ] kertas, [ 22 – 24 ] dan tekstil, [ 25 , 26 ] yang memberikan fleksibilitas mekanis pada sensor yang dicetak. [ 27 – 29 ] Bahan fungsional juga telah diperluas untuk mencakup logam, [ 30 , 31 ] oksida logam, [ 32 , 33 ] karbon, [ 34 , 35 ] polimer konduktif, [ 36 , 37 ] dan komposit. [ 38 , 39 ] Berkat metode manufaktur aditif, efisiensi material telah ditingkatkan secara signifikan, menghindari pemborosan material yang signifikan yang biasanya terkait dengan proses manufaktur subtraktif tradisional dan dengan demikian mengurangi biaya produksi. [ 40 , 41 ] Inovasi-inovasi ini, yang menawarkan kombinasi fleksibilitas mekanis, efisiensi biaya, dan perluasan jangkauan material, telah memperluas cakupan aplikasi sensor suhu secara signifikan, meletakkan dasar bagi adopsi yang luas di era Internet of Things. [ 42 – 45 ] Namun, penerapan sensor suhu dalam skala besar pasti menyebabkan pemborosan elektronik yang cukup besar di akhir siklus hidupnya, yang menimbulkan tantangan lingkungan yang serius. [ 46 – 48 ]Barang elektronik yang dapat didaur ulang merupakan solusi efektif untuk masalah ini, tetapi metode daur ulang tradisional sering kali bergantung pada bahan kimia berbahaya atau penanganan yang keras, yang menyebabkan kerusakan lingkungan sekunder. Selain itu, sensor suhu biasanya menggabungkan beberapa bahan fungsional (misalnya, untuk membuat elemen penginderaan atau elektroda konduktif), sehingga menimbulkan tantangan untuk memulihkan dan memisahkan bahan-bahan ini secara efisien untuk diproses ulang di masa mendatang. [ 49 – 52 ] Oleh karena itu, sangat penting untuk mengembangkan metode yang efektif untuk mengatasi tantangan di atas yang dihadapi dalam bidang sensor suhu cetak, yang bertujuan untuk meminimalkan jejak lingkungannya.

Dalam studi ini, kami menyadari sensor suhu termokopel cetak yang dapat didaur ulang yang menawarkan keuntungan yang berbeda dalam hal efektivitas biaya dan keberlanjutan lingkungan. Perbandingan sensor serupa disajikan dalam Tabel Tambahan S1 (Informasi pendukung). Untuk membentuk tinta yang dapat dicetak, polimetil metakrilat (PMMA) dipilih sebagai pengikat polimer karena kemudahan pemrosesan dan sifat biokompatibilitasnya. [ 53 , 54 ] Serpihan nikel dan karbon hitam, dimasukkan sebagai pengisi fungsional untuk membentuk elemen aktif termokopel. Pengisi berbiaya rendah dan tersedia secara komersial, mendorong fabrikasi skala besar. Dengan tinta campuran, kami membuat susunan sensor suhu 6×6. Sensor kami menunjukkan fleksibilitas tinggi, memungkinkan stabilitas operasional dalam berbagai skenario aplikasi di mana deformasi diperlukan. Bahkan setelah 1000 siklus pembengkokan, sensor mempertahankan kinerja penginderaan suhu dengan degradasi minimal. Pada akhir siklus hidupnya, sifat PMMA yang dapat dilarutkan kembali memfasilitasi dekomposisi sensor yang mudah dalam aseton, yang memungkinkan pelepasan pengisi fungsional dari komposit yang dicetak. [ 55 ] Karena responsivitas bahan feromagnetik terhadap medan magnet, serpihan Ni mudah diekstraksi dari larutan terlarut, menyediakan metode yang sederhana dan andal untuk memisahkan pengisi yang berbeda. Karena proses daur ulang ini dilakukan pada suhu kamar, yang secara efektif mengurangi oksidasi permukaan pengisi logam, sensor yang diproses ulang menunjukkan degradasi minimal dalam kinerja penginderaan. Sensor suhu fleksibel yang ramah lingkungan dan berbiaya rendah menunjukkan potensi yang menjanjikan dalam spektrum aplikasi yang luas, misalnya, untuk pemantauan baterai kendaraan listrik secara real-time dan manajemen energi bangunan pintar.

2 Hasil dan Pembahasan

2.1 Pembuatan Sensor Suhu Cetak

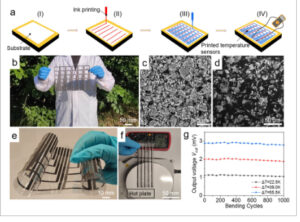

Proses pencetakan sensor suhu diilustrasikan dalam Gambar 1aI–aV . Untuk menyiapkan tinta yang dapat dicetak, polimetil metakrilat (PMMA) digunakan sebagai pengikat. Polimer lain, seperti poliepiklorohidrin (PECH), juga dieksplorasi; namun, stabilitas termalnya lebih rendah daripada PMMA (Gambar S1 , Informasi pendukung). Setelah PMMA terlarut sepenuhnya dalam aseton, karbon hitam, dan serpihan Ni ditambahkan secara terpisah ke dalam larutan PMMA, untuk memformulasikan dua jenis tinta fungsional. Karbon hitam menunjukkan morfologi granular yang tidak teratur (Gambar S2a , Informasi pendukung), dengan sebagian besar diameter partikel di bawah 10 µm (Gambar S2b , Informasi pendukung), sedangkan serpihan Ni memiliki struktur datar seperti platelet (Gambar S2c , Informasi pendukung), dengan diameter sebagian besar berkisar antara 20 hingga 60 µm (Gambar S2d , Informasi pendukung). Pencampuran tinta yang tepat sangat penting untuk mencapai distribusi pengisi yang seragam, dengan demikian meningkatkan kualitas pola dan memastikan kinerja sensor yang konsisten selama pencetakan. Film PET, berukuran setara dengan lembar A4 (dapat diskalakan ke dimensi yang lebih besar sesuai kebutuhan) dipilih sebagai substrat hosting (Gambar 1aI ). Fabrikasi dimulai dengan mencetak pola menggunakan tinta serpihan PMMA-Ni (Gambar 1aII ), diikuti dengan mencetak lapisan fungsional lain dengan tinta hitam karbon PMMA (Gambar 1aIII ). Setelah pencetakan, pelarut menguap, menyebabkan penyusutan volume bertahap dari komposit yang dicetak. Penyusutan ini mendorong pembentukan jalur konduktif dalam komposit, berkat penataan ulang pengisi (Gambar 1aIV ). Kompatibilitas yang luas dari formulasi tinta dan proses pencetakan menyoroti kemampuan penyetelan sensor dalam proses pencetakan. Gambar mikroskop elektron pemindaian (SEM) dari komposit yang dicetak menunjukkan bahwa pengisi terdistribusi secara seragam di kedua segmen fungsional, membentuk jaringan konduktif kontinu (Gambar 1c,d ). Jaringan pengisi yang kuat ini berperan penting dalam meningkatkan stabilitas operasional sensor. Gambar 1e menunjukkan bahwa sensor mempertahankan integritas strukturalnya bahkan saat ditekuk, tanpa delaminasi dari substrat atau kerusakan pada jejak yang dicetak, yang menunjukkan fleksibilitas mekanis yang luar biasa. Kekokohan ini penting untuk skenario aplikasi yang fleksibel di mana pembengkokan yang sering mungkin diperlukan. Gambar 1fmenyorot kemampuan penginderaan suhu, karena tegangan outputnya mudah diukur dengan multimeter, yang mengonfirmasi kinerja fungsional yang andal untuk penggunaan praktis. Variasi tegangan output setelah beberapa siklus pembengkokan pada suhu yang berbeda dirangkum dalam Gambar 1g . Bahkan setelah 1000 siklus pembengkokan (Gambar S3 , Informasi pendukung), tegangan output sensor, yang diukur pada suhu yang berbeda, tetap stabil, yang menggarisbawahi daya tahan dan keandalan operasional sensor dalam aplikasi yang fleksibel. Sensor suhu yang dikembangkan dalam studi ini menawarkan keuntungan biaya yang signifikan, karena proses fabrikasinya menghindari prosedur yang rumit dan peralatan yang mahal. Penggunaan pengisi dan pengikat berbiaya rendah semakin meningkatkan kelayakan ekonomi dari teknologi tersebut. Selain itu, proses pencetakan mendukung desain pola yang dapat disesuaikan (Gambar S4 , Informasi pendukung), yang memungkinkan sensor untuk memenuhi berbagai kebutuhan aplikasi. [ 56 , 57 ]

Gambar 1

Gambar 1

Buka di penampil gambar

Presentasi PowerPoint

Sensor suhu termokopel tercetak. a) Ilustrasi skema proses fabrikasi untuk sensor suhu termokopel. (a I ) Letakkan foil PET, yang berfungsi sebagai substrat inang; (a II ) Cetak tinta serpihan PMMA-Ni; (a III ) Cetak tinta hitam karbon PMMA; (a IV ) Karakterisasi sensor suhu tercetak; b) Foto susunan sensor tercetak area luas. Gambar SEM komposit tercetak dengan c) karbon hitam dan d) serpihan Ni sebagai pengisi. e) Sensor suhu tercetak dalam keadaan tergulung. f) Tegangan keluaran sensor tercetak selama pengukuran. g) Perubahan tegangan keluaran selama 1000 siklus pembengkokan mekanis, diukur pada suhu yang berbeda.

2.2 Kinerja Termoelektrik Sensor Suhu Cetak

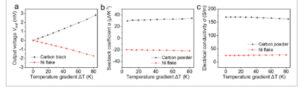

Kinerja termoelektrik (TE) dari sensor suhu termokopel dianalisis secara sistematis pada Gambar 2 , yang menggambarkan variasi parameter TE utama saat gradien suhu (ΔT) meningkat dari 0 hingga 80 K. Pada Gambar 2a , karbon hitam menunjukkan peningkatan linear dalam V out dengan meningkatnya ΔT, mencapai ≈3 mV pada ΔT = 80 K. Sebaliknya, serpihan Ni menunjukkan tren yang berlawanan, dengan V out mencapai ≈−2,5 mV pada gradien suhu yang sama. Perilaku respons linearnya memfasilitasi karakterisasi langsung, membuatnya menguntungkan untuk aplikasi sensor. Koefisien Seebeck karbon hitam tetap stabil pada ≈40 µV K −1 di seluruh rentang ΔT, dan serpihan Ni mempertahankan koefisien negatif ≈−20 µV K −1 (Gambar 2b ). Stabilitas koefisien karbon hitam memastikan sensitivitas yang konsisten, membuatnya sangat cocok untuk aplikasi yang memerlukan kinerja yang andal pada berbagai suhu. Baik karbon hitam maupun serpihan Ni menunjukkan konduktivitas listrik yang hampir konstan (Gambar 2c ), yang selanjutnya berkontribusi pada kinerja perangkat yang stabil dalam rentang suhu yang luas. Menariknya, komposit serpihan Ni menunjukkan konduktivitas yang lebih rendah dibandingkan dengan komposit karbon hitam, yang mungkin timbul dari keberadaan lapisan oksida permukaan isolasi dari serpihan Ni. Secara kolektif, parameter ini menawarkan wawasan berharga tentang perilaku termoelektrik setiap material, yang berfungsi sebagai dasar untuk desain rasional sensor suhu termokopel.

Gambar 2

Gambar 2

Buka di penampil gambar

Presentasi PowerPoint

Sifat listrik dan termoelektrik komposit fungsional sensor suhu termokopel. a) Tegangan keluaran ( V out ), b) Koefisien Seebeck ( α ), dan c) Konduktivitas listrik ( σ ) untuk komposit berbasis serpihan Ni dan karbon hitam. Koefisien Seebeck diukur terhadap elektroda referensi Pt.

2.3 Simulasi Rangkaian Sensor Suhu Termokopel

Untuk desain sensor pemandu, penelitian ini menggunakan Metode Elemen Hingga (FEM) untuk mengevaluasi kinerja sensor suhu cetak. Simulasi numerik dilakukan di lingkungan ANSYS Workbench, dengan modul termoelektrik untuk mensimulasikan proses konduksi panas dan perpindahan termal di dalam sensor. Dalam simulasi, sambungan panas termokopel diatur pada suhu 102 °C, sedangkan sambungan dingin dipertahankan pada 22 °C, sehingga menghasilkan perbedaan suhu 80 K. Gradien ini dipilih untuk merepresentasikan kondisi operasi potensial sensor dalam aplikasi dunia nyata. Untuk meningkatkan akurasi simulasi, parameter utama bahan termoelektrik, seperti konduktivitas termal, koefisien Seebeck, dan konduktivitas listrik, diimpor dari data eksperimen. Hasil simulasi menunjukkan bahwa sensor suhu menunjukkan kemampuan konversi termoelektrik yang baik. Secara khusus, Gambar 3a menggambarkan distribusi suhu pada permukaan sensor, dengan titik panas terlokalisasi yang diidentifikasi pada sensor suhu (4,4). Gradien suhu menyebabkan elektron bebas di sambungan panas berdifusi menuju sambungan dingin, tempat elektron tersebut terakumulasi di permukaan, yang menyebabkan pembangkitan tegangan termoelektrik. Gambar 3b menunjukkan tegangan termoelektrik yang dihasilkan di piksel hotspot, yang memvalidasi kelayakan desain sensor. Variasi V out dengan ΔT tampak linear dalam rentang suhu hingga 80 K (Gambar 3c ). Sensitivitas yang dihitung adalah ≈52 µV K⁻¹. Ini sedikit lebih tinggi daripada rekan eksperimental mereka karena resistansi termal di seluruh substrat isolasi dan kontak termal yang suboptimal.

Gambar 3

Gambar 3

Buka di penampil gambar

Presentasi PowerPoint

Hasil simulasi untuk susunan sensor suhu termokopel 6 × 6. a) Distribusi suhu ketika sumber termal diposisikan di dekat susunan sensor. b) Distribusi tegangan keluaran yang sesuai dengan skenario pada (a). c) Perbandingan sensitivitas eksperimen ( S exp ) dan simulasi ( S sim ) dari sensor suhu.

2.4 Kinerja Area Luas dari Sensor Suhu Termokopel Cetak

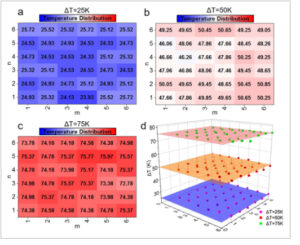

Untuk mengevaluasi keseragaman fungsional sensor yang dicetak, mereka digunakan untuk mengukur distribusi suhu yang berbeda di area yang luas. Sensor ditempatkan pada permukaan yang dipanaskan dengan fluks panas keluar yang seragam, sementara ujung pengukurannya terkena udara sekitar. Karena permukaan yang panas berada 25 K di atas suhu ruangan ( Gambar 4a ), suhu dicatat dalam ±1 K, yang menunjukkan variasi spasial minimal. Pada suhu yang lebih tinggi, distribusi suhu yang lebih luas diamati (Gambar 4b,c ). Visualisasi 3D dari penyimpangan suhu (Gambar 4d ) merangkum perbedaan ini di seluruh suhu target. Penyimpangan tersebut kemungkinan disebabkan oleh kontak termal lokal yang tidak lengkap. Cacat material di dalam sensor juga dapat memengaruhi keluaran tegangan dari masing-masing sensor, yang berkontribusi pada ketidakakuratan pengukuran. Untuk mengatasi masalah ini, meningkatkan keseragaman tinta dan presisi proses pencetakan dapat meningkatkan konsistensi di antara masing-masing sensor, sehingga meningkatkan keakuratan pengukuran suhu area yang luas. Khususnya, tegangan keluaran sensor ditentukan semata-mata oleh perbedaan suhu antara sambungan panas dan dingin termokopel, tanpa terpengaruh oleh efek konduksi panas (Gambar S5 , Informasi pendukung). Hal ini menegaskan bahwa sensor mempertahankan akurasi pengukuran dan stabilitas fungsional yang tinggi, bahkan dalam kondisi gradien suhu yang besar.

Gambar 4

Gambar 4

Buka di penampil gambar

Presentasi PowerPoint

Pemetaan suhu area luas dengan sensor termokopel cetak. Permukaan panas diarahkan ke tiga suhu sehubungan dengan suhu ruangan, termasuk a) ΔT = 25, b) 50, dan c) 75 K. d) Ilustrasi 3D dari suhu terukur dalam (a–c) relatif terhadap suhu ruangan.

2.5 Daur Ulang untuk Sensor Suhu Cetak

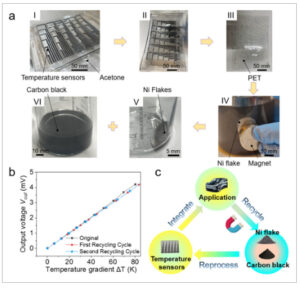

Daur ulang bahan berharga dalam sensor suhu cetak (misalnya, serpihan Ni dan karbon hitam) menyediakan solusi berkelanjutan untuk mengurangi timbulan limbah elektronik. Gambar 5 mengusulkan siklus daur ulang dan pemrosesan ulang. Proses daur ulang langkah demi langkah yang praktis diwujudkan dalam Gambar 5a . Sensor yang dibuang pertama-tama direndam dalam aseton (Gambar 5aI ), yang melarutkan pengikat PMMA. Seperti yang ditunjukkan dalam Gambar S6 (Informasi pendukung), setelah 10 menit, sensor mulai larut secara nyata, dengan terbentuknya sedimen di dasar botol. Dengan mengocok botol dengan lembut dan mencatat proses dekomposisi secara berkala, kami menemukan bahwa sensor hancur total dalam waktu 4 jam. Struktur sensor melepaskan pengisi fungsional, termasuk serpihan Ni dan karbon hitam, ke dalam larutan aseton (Gambar 5aIII ). Karena responsivitas magnetik serpihan nikel, serpihan tersebut dapat tertarik oleh magnet dan secara efektif dipisahkan dari larutan (Gambar 5aIV ). Untuk menilai tingkat pemulihan material, kami mencetak 10 sensor dan mereklamasi material penginderaannya selama dua siklus daur ulang. Tabel Tambahan S2 (Informasi pendukung) mencatat jumlah serpihan Ni yang dipulihkan dari setiap uji coba daur ulang. Untuk mengurangi kehilangan material dan memaksimalkan efisiensi pemulihan, beberapa kali pembilasan aseton dilakukan selama proses daur ulang. Hasil eksperimen mengonfirmasi bahwa ≈95% serpihan Ni dapat didaur ulang setelah dua siklus daur ulang (Tabel Tambahan S2 , Informasi pendukung), berkat pengumpulan material yang dibantu medan magnet. Khususnya, dibandingkan dengan logam feromagnetik seperti besi, nikel menunjukkan ketahanan oksidasi yang unggul. Hasilnya, serpihan nikel yang dipulihkan dapat langsung digunakan kembali untuk persiapan tinta serpihan PMMA-Ni tanpa memerlukan perawatan tambahan. Sementara itu, larutan karbon hitam yang tersisa dapat digunakan untuk memformulasi tinta karbon hitam PMMA untuk pencetakan sensor termokopel berikutnya. Metode daur ulang ini efisien dan mudah, mencegah paparan pengisi fungsional yang berkepanjangan ke udara dan dengan demikian meminimalkan potensi masalah oksidasi. Hasil eksperimen mengonfirmasi bahwa pengisi fungsional yang didaur ulang dan sensor yang diproses ulang memiliki sifat serupa yang sebanding dengan yang dimiliki oleh bahan aslinya, yang menunjukkan stabilitas dan kegunaannya kembali (Gambar 5b ). Untuk mengevaluasi lebih lanjut keandalan teknik daur ulang kami, kami melakukan dua siklus daur ulang penuh. Sensor yang diproses ulang kemudian secara sistematis dibandingkan dengan yang asli dalam hal kinerja penginderaannya (Gambar 5c).). Tegangan keluaran menunjukkan variasi minimal setelah proses daur ulang, yang menunjukkan bahwa degradasi material selama daur ulang dapat diabaikan. Hal ini memastikan stabilitas jangka panjang dan penggunaan kembali material yang dipulihkan. Temuan ini menyoroti kekokohan strategi daur ulang kami dan potensinya untuk fabrikasi sensor berkelanjutan tanpa mengorbankan kinerja. Kami mencatat bahwa serpihan Ni dan karbon hitam yang didaur ulang dapat digunakan kembali untuk fabrikasi berbagai perangkat elektronik, termasuk tetapi tidak terbatas pada sensor termokopel, sehingga memperluas aplikasi potensialnya (Gambar 5c ). Penerapan daur ulang tidak hanya mengurangi konsumsi bahan baku tetapi juga meminimalkan emisi limbah elektronik, sehingga memangkas biaya dan sejalan dengan prinsip pembangunan berkelanjutan.

Gambar 5

Gambar 5

Buka di penampil gambar

Presentasi PowerPoint

Daur ulang dan pemrosesan ulang untuk sensor suhu termokopel cetak. a) Proses daur ulang langkah demi langkah: (a c ) sensor direndam dalam aseton; (a II ) pelarutan sebagian terjadi dalam beberapa menit; (a III ) pelarutan lengkap dicapai setelah beberapa jam; (a IV ) serpihan Ni diekstraksi menggunakan magnet. (a V ) serpihan Ni dipisahkan. (a VI ) larutan aseton karbon hitam dipisahkan. b) Perbandingan kinerja antara sensor suhu daur ulang dan asli. c) Ilustrasi skematis dari siklus daur ulang: sensor suhu yang dibuang diurai, sehingga serpihan Ni dan karbon hitam dapat dikumpulkan kembali untuk digunakan kembali dalam pembuatan perangkat baru.

3 Kesimpulan

Dalam karya ini, kami telah berhasil mengembangkan sensor suhu termokopel yang dapat didaur ulang dan dicetak, yang menawarkan keuntungan signifikan dalam hal biaya rendah, kemudahan pemrosesan, dan keramahan lingkungan. Dengan menggunakan polimer yang dapat dilarutkan kembali sebagai pengikat, sensor dapat dengan mudah terurai di akhir siklus hidupnya, sehingga memungkinkan daur ulang tanpa memerlukan perawatan yang keras atau bahan kimia berbahaya. Penggabungan serpihan Ni feromagnetik memfasilitasi pemisahan berbagai pengisi secara efisien, sehingga menyederhanakan proses daur ulang. Berkat perawatan lembut yang diterapkan selama daur ulang, pengisi fungsional tidak terdegradasi atau teroksidasi, seperti yang dikonfirmasi oleh kinerja konsisten yang diamati antara sensor asli dan yang diproses ulang. Selain itu, kinerja sensor dapat lebih ditingkatkan, mengingat metode yang dikembangkan sangat kompatibel dengan berbagai parameter pencetakan, seperti mengoptimalkan pengisi fungsional, pengikat polimer, dan bahkan pelarut. Dengan fleksibilitasnya yang tinggi dan potensi untuk diproduksi dalam skala besar dan hemat biaya, sensor ini dapat diintegrasikan secara mulus ke dalam berbagai aplikasi, meminimalkan beban ekonomi dan lingkungan, serta sejalan dengan prinsip pembangunan berkelanjutan.

4 Bagian Eksperimen

Mencetak Sensor Suhu

Bahan kimia yang digunakan untuk sintesis tinta, termasuk serpihan Ni (325 mesh, ≥99,5% logam jejak, Sigma-Aldrich), polimetil metakrilat (PMMA, uji 98%), dan aseton (uji ≥99,9%), bersumber dari Sigma-Aldrich Co. LLC. Bubuk karbon hitam berasal dari Cabot Corporation. Serpihan Ni dan bubuk karbon hitam digunakan sebagai pengisi termokopel. Morfologi dan komposisi pengisi ini diperiksa melalui mikroskop elektron pemindaian (SEM) dan analisis sinar-X dispersif energi (EDX) menggunakan Phenom XL Desktop Scanning Electron Microscope (Thermo Fisher Scientific, AS). Larutan pengikat polimer disiapkan dengan melarutkan PMMA dalam aseton pada rasio massa 1:9. Campuran ini diaduk pada hotplate pengaduk magnetik pada suhu 60 °C selama 24 jam. PMMA, material fleksibel dengan modulus tarik 3100 MPa dan kekuatan tarik 48–76 MPa, mempertahankan rentang suhu operasional yang luas (suhu transisi kaca ≈140 °C) dan menunjukkan toksisitas rendah. Selain itu, PMMA larut dalam aseton dan pelarut organik lainnya. Sifat-sifat ini membuatnya cocok untuk aplikasi yang membutuhkan fleksibilitas, daya tahan, dan daur ulang.

Untuk membuat komposit yang dapat dicetak, serpihan Ni dimasukkan ke dalam pengikat elastomerik pada fraksi volume 20%, dan karbon hitam ditambahkan pada konsentrasi 1,5 mg mL −1 . Campuran diaduk menggunakan mixer vortex digital (VWR) pada 2500 rpm selama 60 detik untuk memastikan dispersi homogen dari pengisi fungsional. Setelah menentukan pola sensor suhu pada substrat menggunakan masker bayangan yang sesuai, tinta yang telah disiapkan diaplikasikan ke substrat. Untuk aplikasi fleksibel area besar, film PET digunakan sebagai substrat. Komposit yang dicetak diawetkan pada suhu ruangan selama 180 menit.

Karakterisasi Sensor Suhu

Suhu real-time sensor diukur menggunakan KEYSIGHT U5855A TrueIR Thermal Imager, dan tegangan output real-time yang sesuai direkam menggunakan KEYSIGHT TECHNOLOGIES 34460A Digital Multimeter. Untuk pengukuran suhu area besar, sensor yang dicetak dipanaskan menggunakan hotplate MRC. Sensor suhu berbasis termokopel beroperasi berdasarkan prinsip efek termoelektrik, di mana tegangan ( V out ) dihasilkan di satu ujung saat sambungan lain termokopel dipanaskan (Gambar S7 , Informasi pendukung). V out berbanding lurus dengan perbedaan suhu di sambungan. Sensitivitas sensor termokopel ditentukan oleh tegangan yang dihasilkan per satuan perbedaan suhu ( ΔT ), yang sesuai dengan perbedaan koefisien Seebeck (𝛼) antara dua bahan sambungan ( 𝛼 ₁ − 𝛼 ₂). Hubungannya dapat dinyatakan sebagai: S = 𝛼 ₁ − 𝛼 ₂ = V out / ΔT . [ ]

Stabilitas Tekuk dan Pengukuran Area Luas untuk Sensor Suhu Cetak

Nilai V out dipantau terus-menerus selama proses pembengkokan, dengan perubahan dicatat setelah 1000 siklus pembengkokan. Hal ini memungkinkan evaluasi menyeluruh terhadap efek pembengkokan berulang pada kinerja dan keandalan sensor suhu. Dengan menganalisis variasi V out ini , ketahanan sensor terhadap deformasi mekanis dinilai, memberikan wawasan berharga tentang kekokohannya untuk aplikasi yang fleksibel. Untuk pengukuran suhu area yang luas, sensor dipasang dengan aman pada pelat panas untuk memastikan kontak yang erat. Setelah pelat panas mencapai suhu yang ditentukan, tegangan keluaran setiap sensor diukur untuk mengevaluasi respons suhunya. Penilaian dilakukan secara sistematis pada tiga perbedaan suhu target (yaitu, ΔT = 25, 50, dan 75 K), memberikan pemahaman tentang keakuratan sensor di berbagai kondisi pengoperasian. Pendekatan ini secara khusus dirancang untuk mengeksplorasi efektivitas sensor dalam aplikasi praktis yang memerlukan pemantauan suhu yang seragam pada permukaan yang luas.

Tinggalkan Balasan